在新一輪科技革命和產業變革的浪潮中,“智能制造” 已成為工業領域的核心議題,深刻影響著全球制造業的發展走向。那么,究竟什么是智能制造?它是新一代信息技術與先進制造技術深度融合的產物,以數字化、網絡化、智能化為核心特征,貫穿于產品設計、生產規劃、生產執行、售后服務等產品全生命周期,構建起具有自感知、自學習、自決策、自執行、自適應功能的先進生產模式 ,重塑著制造業的生態格局。

?

智能制造依托于一系列前沿技術的協同支撐。從工業互聯網來看,它遵循 IEEE 802.11、OPC UA 等標準協議,通過有線、無線等多種網絡架構,構建起全方位的互聯互通體系。在工廠內部,基于 TSN(時間敏感網絡)技術實現設備之間的高精度時間同步通信,確保數據實時、準確傳輸,為生產過程的實時監控與優化提供了堅實基礎。借助工業互聯網平臺,如西門子的 MindSphere、GE 的 Predix 等,實現設備數據的匯聚、分析與應用,基于大數據分析技術對生產數據進行深度挖掘,利用聚類分析、關聯規則挖掘等算法,企業能夠精準洞察生產過程中的潛在問題,實現預防性維護,降低設備故障率。

?

在人工智能領域,機器學習算法在智能制造中發揮著關鍵作用。以深度學習中的卷積神經網絡(CNN)為例,在工業圖像識別任務中,通過構建多層卷積層、池化層和全連接層,對大量工業產品圖像進行有監督學習,自動提取圖像特征,實現對產品表面缺陷、尺寸精度等的高精度檢測,檢測準確率可達 99% 以上。強化學習算法則應用于機器人路徑規劃與任務調度,機器人在與環境的不斷交互中,根據獎勵反饋機制,利用 Q-learning、深度 Q 網絡(DQN)等算法,逐步學習到最優策略,實現高效、靈活的作業。

?

數字孿生技術基于 ISO 18435 等國際標準,通過多物理場建模、數據融合等技術,構建與物理實體高度映射的虛擬模型。在航空發動機制造中,利用有限元分析、計算流體力學等方法對發動機的機械結構、熱性能、流體動力學等進行多物理場耦合建模,實時采集發動機運行數據,通過數據融合技術更新虛擬模型,實現對發動機全生命周期的實時監控與優化,可將研發周期縮短 30% 以上。

?

邊緣計算在智能制造中的應用,遵循 IEC 62443 等工業信息安全標準,通過在設備端或網絡邊緣部署計算節點,利用容器化技術實現應用的輕量化部署與隔離,對傳感器采集的海量數據進行實時處理。例如在智能工廠中,邊緣計算節點可在毫秒級時間內完成對設備運行狀態數據的分析,當檢測到異常時,立即發出控制指令,保障生產線的穩定運行。

?

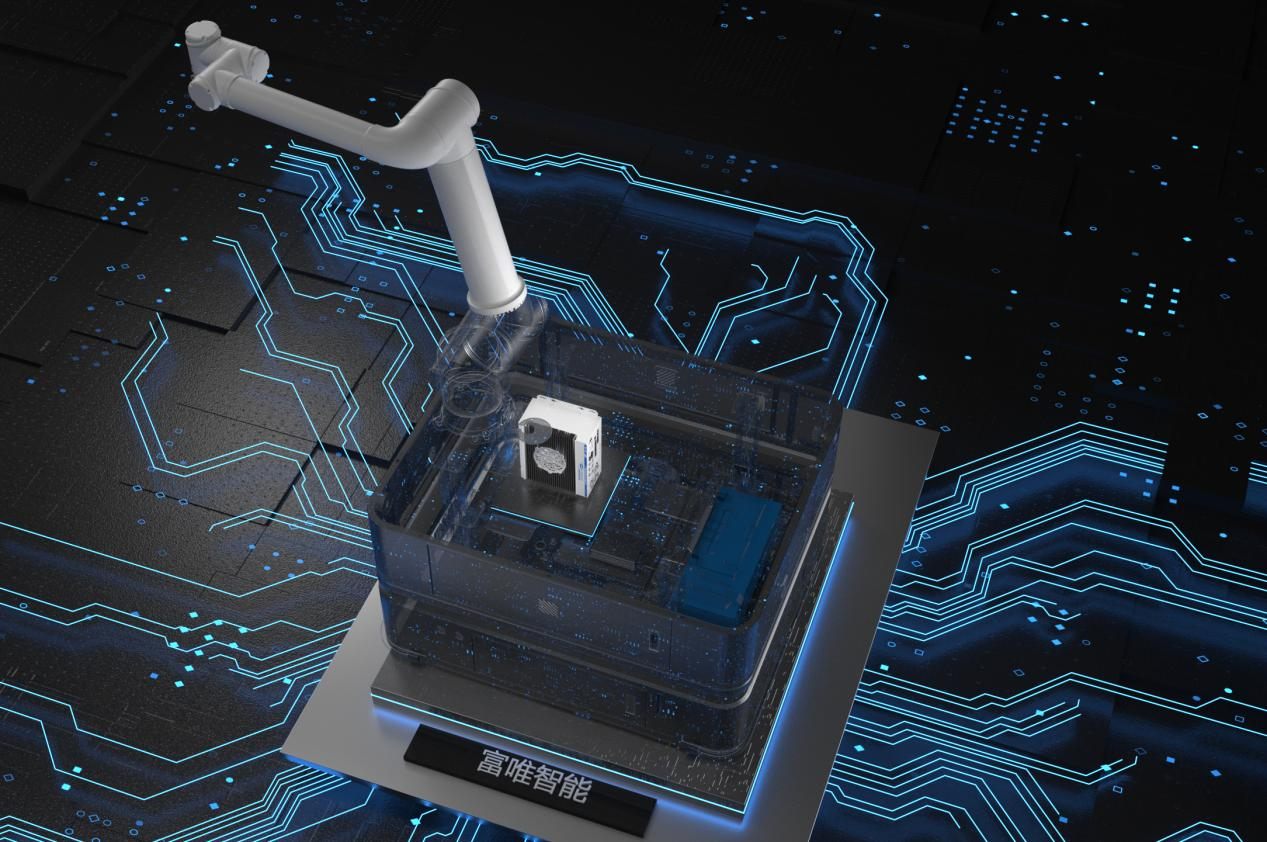

在工業制造上下料環節,智能制造優勢顯著。3D 視覺技術采用結構光、激光三角測量等原理,結合張氏標定法等高精度標定技術,實現對物料的高精度三維重建與位姿估計。搬運機器人基于機器人運動學 D-H 參數模型,通過逆運動學求解實現精確的軌跡規劃,配合先進的伺服控制系統,可實現重復定位精度 ±0.05mm 以內的物料搬運。

制造執行系統(MES)依據 ISA-95 標準,通過實時數據采集與分析,利用排程算法對上下料任務進行智能調度。當檢測到某加工工位物料不足時,MES 系統基于線性規劃、遺傳算法等優化算法,在數秒內完成搬運機器人的任務分配與路徑規劃,確保生產線的連續運行。

?

展望未來,隨著 5G、人工智能、區塊鏈等技術的持續創新與融合應用,智能制造將朝著自主決策、深度協同、可信安全的方向加速發展,在全球制造業變革中發揮更為關鍵的引領作用。?