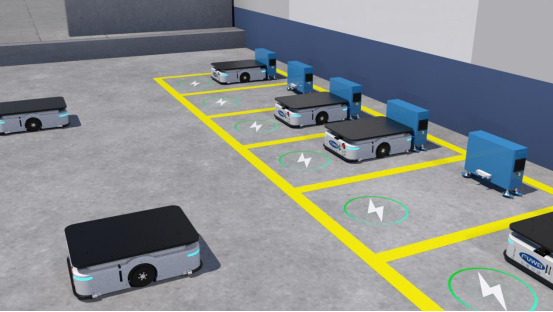

在工業(yè)4.0與智能制造深度融合的今天,AGV智能搬運小車已成為推動工廠自動化轉(zhuǎn)型的“隱形冠軍”。從傳統(tǒng)制造業(yè)到新能源、半導(dǎo)體等前沿領(lǐng)域,AGV憑借其高效、精準、靈活的搬運能力,重塑了生產(chǎn)物流的底層邏輯,成為企業(yè)降本增效的關(guān)鍵抓手。

一、AGV智能搬運小車的技術(shù)躍遷與場景突破

早期的AGV依賴磁條或二維碼導(dǎo)航,路徑固定且部署復(fù)雜。而隨著激光SLAM、3D視覺等技術(shù)的成熟,新一代AGV智能搬運小車已實現(xiàn)“零改造環(huán)境自適應(yīng)”。例如,在滁州某光伏電池車間,215臺AGV通過激光導(dǎo)航與智能調(diào)度系統(tǒng),24小時無間斷完成日均220萬片電池片的精準轉(zhuǎn)運,人力成本降低50%,效率提升30%。在機械鑄造行業(yè),坤厚AGV無人叉車以±5毫米的定位精度,與RGV協(xié)同完成砂芯全自動流轉(zhuǎn),將人工干預(yù)率降至每周不足1次。

AGV智能搬運小車的價值不僅體現(xiàn)在搬運效率,更在于其與生產(chǎn)系統(tǒng)的深度協(xié)同。通過對接MES、WMS等管理系統(tǒng),AGV可實時響應(yīng)生產(chǎn)指令,動態(tài)優(yōu)化物料配送路徑,實現(xiàn)從原料入庫到成品出庫的全流程智能化閉環(huán)。

二、從單一搬運到全能協(xié)同:復(fù)合機器人的時代已至

盡管AGV智能搬運小車在物流自動化中表現(xiàn)卓越,但制造業(yè)對智能設(shè)備的期待已超越“手腳分工”。在高精度裝配、人機協(xié)作、跨場景柔性適配等復(fù)雜需求下,富唯智能復(fù)合機器人應(yīng)勢而生,以“手、腳、眼、腦”一體化的設(shè)計,重新定義了工業(yè)自動化的邊界。

富唯復(fù)合機器人創(chuàng)新融合移動機器人(AMR)的靈活性與協(xié)作機器人的高精度,其核心技術(shù)優(yōu)勢包括:

1.毫米級操作精度:通過3D視覺導(dǎo)航與AI決策系統(tǒng),重復(fù)定位精度達±0.03mm,可勝任半導(dǎo)體組件、CNC鋁塊等精密加工場景的上下料任務(wù);

2.全場景柔性適配:配備激光SLAM算法與FRDS智能調(diào)度系統(tǒng),支持多機協(xié)同作業(yè),動態(tài)優(yōu)化任務(wù)分配,效率較傳統(tǒng)模式提升200%;

3.人機安全共融:集成3D避障相機與力控技術(shù),實時感知人員動態(tài),實現(xiàn)主動避讓與毫秒級響應(yīng),構(gòu)建“零工傷”的智能產(chǎn)線。

三、實戰(zhàn)賦能:效率與安全的雙重革命

以某鋁制品頭部企業(yè)為例,傳統(tǒng)人工上下料效率僅50件/小時,良品率不足8%。引入富唯復(fù)合機器人后,其通過24小時不間斷作業(yè),產(chǎn)能飆升至150件/小時,良品率提升至97%,年節(jié)省人力成本超30萬元。在汽車裝配領(lǐng)域,機器人更以±0.05mm的誤差完成發(fā)動機部件高精度裝配,將生產(chǎn)節(jié)拍縮短30%。

?

四、選擇富唯:開啟智能制造的下一站

AGV智能搬運小車解決了物流自動化的“最后一公里”,而富唯智能復(fù)合機器人則通過多功能集成與AI賦能,為企業(yè)提供從搬運、裝配到檢測的全鏈條解決方案。無論是狹窄的電子車間,還是高危的重型物料搬運場景,富唯以技術(shù)硬實力與場景化定制能力,助力企業(yè)實現(xiàn)“降本、增效、安全、靈活”的四重躍遷。

在智能制造的新浪潮中,擁抱富唯智能復(fù)合機器人,不僅是選擇一臺設(shè)備,更是以創(chuàng)新為引擎,驅(qū)動企業(yè)邁向全域智能的未來。讓生產(chǎn)力突破想象,讓競爭力觸達新高!