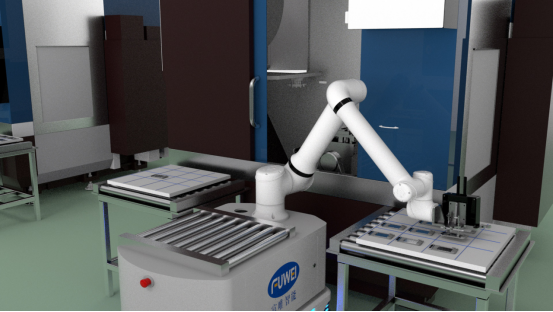

在工業(yè)4.0柔性制造浪潮中,傳統(tǒng)AGV的剛性軌道已無法適應(yīng)快速變化的生產(chǎn)需求。富唯智能AMR復(fù)合機器人,以“移動操作一體化”的革命性架構(gòu),正成為智造升級的核心引擎——開箱15分鐘投產(chǎn)、零代碼調(diào)度集群、±0.05mm動態(tài)抓取,重新定義產(chǎn)線敏捷性!

?

一、為什么選擇AMR復(fù)合機器人?三大維度碾壓傳統(tǒng)方案

二、富唯AMR復(fù)合機器人的技術(shù)破壁矩陣

1. ICD智能中樞:全局控制革命

? 1臺控制器同步調(diào)度:

? 兼容12類市場設(shè)備(奧比中光3D相機/雄克夾爪/優(yōu)傲機械臂等)。

? 消除多系統(tǒng)通訊延遲,任務(wù)響應(yīng)速度提升20倍。

2. 零代碼構(gòu)建產(chǎn)線“機器人軍團(tuán)”

通過拖拽模塊實現(xiàn)分鐘級產(chǎn)線重構(gòu):

① 拖入“無序分揀”模塊 → 識別散亂工件。??

② 連接“力控裝配”模塊 → 自適應(yīng)精密嵌合。

③ 疊加“跨車間配送”模塊 → 自動生成最優(yōu)路徑。??

普通工程師15分鐘可完成汽車變速箱裝配全流程部署。

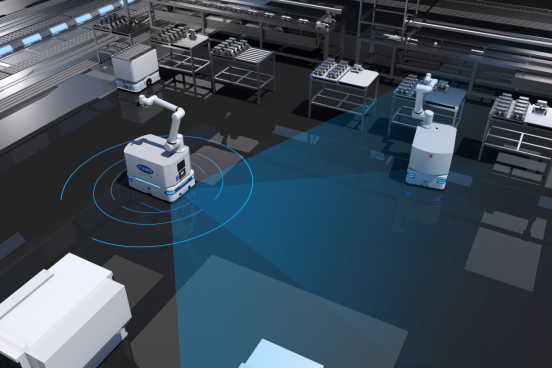

3.?集群智能呼吸系統(tǒng)

基于富唯FMS調(diào)度平臺實現(xiàn):

??彈性擴容:訂單激增時掃碼新增AMR復(fù)合機器人 → 系統(tǒng)自動分配工作區(qū)域

??無縫接管:移出故障設(shè)備 → 鄰近單元自主補位

??能耗優(yōu)化:動態(tài)調(diào)節(jié)移動速度與抓取力度,綜合能耗降低35%

三、實戰(zhàn)案例:48小時改造汽車零部件產(chǎn)線

客戶痛點:

混線生產(chǎn)8種型號發(fā)動機缸蓋。

人工搬運導(dǎo)致磕碰報廢率3.2%。

換型時設(shè)備停工4小時。

?

富唯方案:

部署4臺AMR復(fù)合機器人 + 富唯智能調(diào)度系統(tǒng)。

成果:

??15分鐘/臺極速部署:AMR復(fù)合機器人上午到廠,午休前完成首件抓取。

??動態(tài)精度控制:行進(jìn)間抓取15kg缸蓋,重復(fù)定位精度±0.03mm。

??換型效率:產(chǎn)品切換時拖拽重組任務(wù)鏈,耗時從4小時壓縮至18分鐘。

四、AMR復(fù)合機器人的場景升維能力

??精密電子:防靜電AMR載機械臂穿越萬級無塵車間,同步完成PCB分揀與貼片機上料。

??醫(yī)療耗材:視覺引導(dǎo)抓取透明輸液瓶,AMR自主避讓人員送至檢測工位。

??新材料:碳纖維臂+陶瓷夾爪,在腐蝕性環(huán)境完成晶圓轉(zhuǎn)運。

?

五、讓產(chǎn)線擁有生命,讓制造擁抱變化

富唯智能AMR復(fù)合機器人,以ICD一體化控制+零代碼平臺+集群智能調(diào)度為核心,將設(shè)備部署周期、產(chǎn)線重組速度、精密作業(yè)能力推進(jìn)至工業(yè)新紀(jì)元!